循环流化床锅炉燃烧技术是工业化程度最高的洁净煤燃烧技术,目前大型超临界锅炉得到大力推广和应用。它的流态化循环燃烧特性,使它能完成对低热值固体燃料(如煤矸石、油页岩、城市垃圾、淤泥和其他废弃物等)的充分燃烧,从而实现能源利用的节能环保,并得以大量应用。

然而循环流化床锅炉在实际应用中,由于燃烧特性等的原因,炉内磨损问题非常突出且顽固难除,尤其是锅炉燃用劣质燃料(煤矸石、垃圾、城市固废等掺烧比例大、灰分高)时磨损问题更加严重,造成锅炉频繁非停,设备运行周期短,极大的影响了其安全性与经济性。对于大型超临界锅炉而言磨损问题也依然存在,甚至磨损危害更为严重。

本文主要介绍了一种炉膛防磨的新方法,将格栅防磨与防磨梁防磨结合起来,增加防磨能力,提高防磨水平。从磨损的机理开始剖析,科学的指出了该技术的防磨原理和应用效果,并以应用实例加以证明。

1循环流化床锅炉的磨损分析

1.1磨损产生的主要原因

由于循环流化床锅炉内流速高、颗粒浓度大,受燃烧机理影响,加之主要燃用高灰分的劣质煤种,循环流化床锅炉普遍存在磨损现象。局部结构设计不当或安装达不到要求时造成金属受热面的磨损,成为影响循环流化床锅炉长期连续运行的重要原因。循环流化床锅炉的磨损主要表现在对受热面、耐火耐磨材料及布风板风帽的损害。受热面,不管是水管、汽管、还是风管的磨损,轻者导致热应力的变化,使其受热不均,重者造成爆管或受热面泄漏,严重时导致停炉;耐火耐磨材料的磨损会使耐火耐磨材料脱落,锅炉漏灰、漏风或加重局部受热面磨损,炉膛内耐火耐磨材料脱落会堵塞排渣口,引起排渣不畅或流化不良,分离器内耐火耐磨材料脱落会堵塞立管影响返料器的正常运行;布风装置磨损将导致布风不均、风帽漏渣,严重会引起锅炉结焦,风室堵塞等问题。这些都将在不同程度地影响锅炉正常运行及安全经济性。

1.2磨损的表现形式

磨损是由于表面的相对运动使物体工作表面上逐渐丧失物质的现象,或者是物体(质)与其他物体(质)由于表面的相对运动而不断损失的现象。磨损主要分为5种:粘着磨损、疲劳磨损、腐蚀磨损、微动磨损、磨料磨损。对于循环流化床锅炉来讲,其磨损主要表现为磨料磨损,是本课题的研究重点。

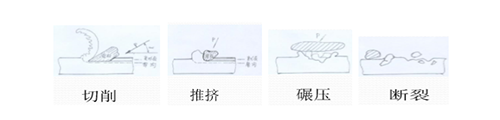

磨料磨损是指各种物料的颗粒或凸出物在与零件表面的相互接触时,使表面 材料发生损耗的现象,是硬颗粒或突出点的作用而造成物料转移所致。 主要表现形式如下图所示:

图1-1 磨料磨损的主要表现形式

影响磨损的主要因素

1.3影响磨损量的因素

循环流化床(CFB)锅炉受热面的磨损程度与炉膛结构、受热面布置,烟气流速,煤种、粒度组成,分离器数量、分离效率,运行方式(床压、炉内温度、风量分配)等有关。通常受热面的磨损量,可用下面公式表达:

E = f1×f2×f3×Cash×Vgasn

其中:E — 磨损量; f1 — 灰特性系数;

f2 — 冲刷系数; f3 — 防磨特性系数;

Cash — 灰浓度; Vgas — 烟气速度;

n — 次方指数,通常取值:3~4。

⑴ 灰特性系数(f1)

灰特性系数主要与入炉煤质(灰份、可磨系数)、粒度分布、灰粒特性(熔点、硬度、成份、爆裂性、磨损性),石灰石品质(成份、活性)、粒度分布等有关。

⑵ 冲刷系数(f2 )

冲刷系数主要与炉膛型式、结构尺寸,受热面结构、布置型式,界面过度段结构,布风型式等有关。

⑶ 防磨特性系数(f3)

防磨特性系数主要与受热面管材、防磨装置(防磨盖瓦、涂料)、浇注料及安装质量(焊接工艺、表明光滑度)等有关。

⑷ 灰浓度Cash

灰浓度主要与入炉煤质(热值、灰份、挥发份)、粒度分布,石灰石品质(成份、活性)、粒度分布,分离器型式、分离效率,排渣设备及运行方式,锅炉运行方式(过量空气系数、一二次风量比例、上下二次风配置、床层高度、炉内运行温度)等有关。

⑸ 烟气速度Vgas

烟气速度主要与炉膛断面大小、运行负荷、炉内烟温、过量空气系数(燃烧总风量)等有关。

当锅炉结构(炉膛结构、受热面布置、烟气冲刷方式、分离器型式)和燃用煤种、石灰石(成分、颗粒组成、灰粒特性)确定后,锅炉受热面的磨损量和飞灰浓度成正比,和烟气速度的3.5次方成正比,因此飞灰浓度、烟气速度是影响锅炉受热面的磨损量的主要因素,而烟气速度尤为关键。

2防磨梁和防磨格栅联合防磨的理论依据

2.1防磨梁和防磨格栅联合防磨提效技术的原理

大部分电厂对循环流化床锅炉水冷壁管的防磨方式都较为被动,如使用浇注料防磨、加焊防磨护瓦或者超音速电弧喷涂处理等。这些措施只是被动的增加了水冷壁管本身的抗磨损能力,而并非是从磨损的原因上着手,从根本上去主动的解决问题。因此这些方法共同的特性是:防磨措施做到哪个部位,该部位的端部又会重新产生磨损的现象。本文将主要介绍防磨梁和格栅防磨联合防磨提效技术。

防磨梁和格栅防磨联合防磨提效技术则不同于传统的、被动式的防磨技术,是一种从根本上解决磨损问题的主动式防磨技术。该技术的研发理念运用了导流防磨的思想,其核心在于对物料内循环进行疏导,降低物料颗粒沿水冷壁管的下落速度,且有部分灰离开水冷壁管附近,向炉膛中心靠拢,使之不能与水冷壁接触,减少物料粒子对水冷壁管的碰撞,从而避免固体物料对水冷壁管的磨损。同时将院防磨护瓦的纵向隔离防护变为横向阻断防护。

防磨梁和格栅防磨联合防磨提效技术解决了其他技术产生的影响传热的问题,又解决了磨损问题。这是一种本质上不同于防护防磨技术的新理念,对水冷壁管防磨起到治标治本的作用。就目前的运行实践表明:水冷壁管同时加装防磨梁和导热型格栅后磨损量明显减轻。水冷壁防磨梁常用耐热耐磨钢板式和耐火耐磨材料形式,应用是需做多道甚至十几道;防磨格栅采用耐热耐磨金属合金的形式,在水冷壁的鳍片上沿水平和竖直方向焊接多片导热型金属防磨格栅板,通过合理的布置,形成网格式的防磨。同时由于结合了格栅防磨,将能有效消除由于装设防磨梁,而在其边界产生的新的涡流,防止产生新的磨损区域,弥补了单一的防磨梁防磨的缺陷,并增强了防磨能力。

2.2防磨梁和防磨格栅联合布置的降速性

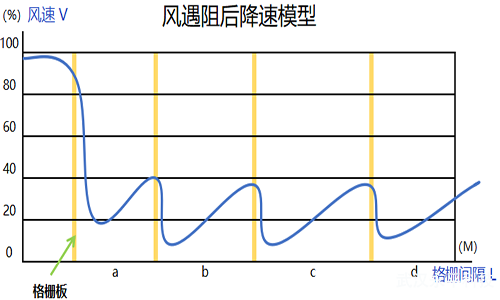

格栅防磨梁联合防磨的降速效果示意图

水冷壁表面的气固两相流经过格栅防磨梁联合防磨技术所布置的网格式降速区域优化后,其流速可以降低带原有的20%甚至更低,根据磨损量公式计算(n取3.5),可知水冷壁的磨损量可降低为原来的0.36%甚至更低。理论上在同等工况下,通过格栅防磨技术改造后,水冷壁管的寿命将延长为原来的278倍。实际上由于炉膛本身的复杂性以及内部环境的恶劣性、流场的紊乱,实际防磨效果不可能达到其理论值,但也能极大的减少受热面的磨损。

2.3格栅及防磨梁的导热性

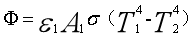

格栅、防磨梁的传热研究可以先考虑单位面积上与炉膛间的换热研究。在炉膛传热的过程中,由于合金防磨板焊接在水冷壁管的鳍片上,且其本身就是起到降低烟气流速的作用(防磨梁同理),因此单一合金防磨板与炉膛间的传热过程可以近似看做烟气对合金防磨板及防磨梁的辐射换热。从实际上看,炉膛的整体大小远大于合金防磨板及防磨梁的大小,所以满足简化模型的条件,一个表面积为A1、表面温度为T1、发射率为ε1的物体被包容在一个很大的表面温度为T2的空腔内,此时该物体的辐射换热量根据斯忒藩-玻尔兹曼定律可得:

Φ:热流量

ε1: 合金防磨板及防磨梁的平均发射率

A1 :合金防磨板的表面积

σ:斯忒藩-玻尔兹曼常量,其值为5.67×10-8W/(m2·K4)

T1:合金防磨板及防磨梁的平均表面温度

T2:烟气平均温度

防磨梁和合金防磨板的发射率0.25,表面温度近似水冷壁壁温,取外表面平均温度450℃,烟气平均温度取900℃,由公式可得,单位面积的合金防磨板Φ=22963W

3防磨梁和防磨格栅联合防磨的实际应用

3.1具体实施方案

本方案选用山东兖矿济三电力有限公司HG-440/13.7-L.YM13 型为单汽包、自然循环、平衡通风、高温绝热旋风分离器、循环流化床锅炉,具体方案为:

四面墙卫燃带往上高度7.5米,由于该区域处于密相区,密相区的物料浓度高、粒径大、流速高,对受热面形成大角度冲蚀,现场勘查发现磨损严重,尤其是该区域的防磨梁根部出现大量倒八字状冲刷磨损。

查看测厚记录发现该区域内水冷壁明显减薄,下部4米水冷壁管原厚度 8mm,现在含喷涂层厚度均在6mm-7.8mm之间,部分5mm以下的已做换管处理。该区域防磨方案为:在炉膛卫燃带上方四面水冷壁水平(横向)加装u型格栅防磨板。自下往上分别间隔为200mm(1层),400mm(2层),600mm(11层),根据现场情况可做小幅调整,防止垂直运动的物料颗粒对水冷壁冲刷。锅炉炉膛水冷壁垂直(纵向)加装Z型格栅板,从炉膛四角开始第一道3根管,第二道8根管,从第三道开始每道间距在10-15根管之间,最多不超过15根管,根据计算物料浓度和流速,进行设置纵向间隔的疏密度,杜绝横向运动的物料流对水冷壁的冲刷磨损。本方案可根据四面水冷壁磨损高度和强度不同做防护高度的调整。施工时,根据实际勘测,纵向竖板密度可以做适当调整。(如图3-1)

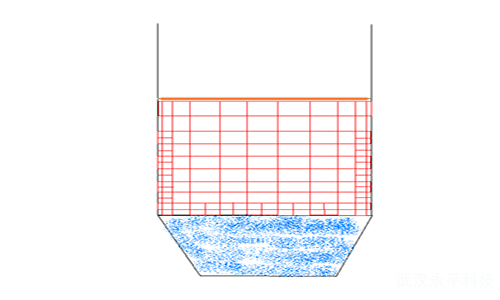

3-1密相区格栅防磨示意图

锅炉炉膛上部前墙水冷壁:

烟道出口下沿水平处往下至第6道防磨梁高度7.6米;现场勘查该区域水冷壁主要存在侧磨损,测厚记录显示水冷壁厚度多在5.1mm-6.3mm之间。该区域防磨方案为:在前墙水冷壁加装格栅板,主要以垂直(纵向)防护为主,在前墙、水平(横向)装设 10层 U 型防磨合金板每层高度600mm(2层)、800mm(8层)。垂直(纵向)每5-8根水冷壁管装设一道 Z 型防磨格栅板,每侧炉膛加装 12 道 Z 型防磨格栅板,双炉膛是24道。

锅炉炉膛上部后墙及双面水壁:

烟道出口下沿往上6米、往下2.6米(高度8.6米);该区域后墙为磨损重灾区,由于长期磨损严重,部分部位已覆盖浇注料。此处双面水冷壁处于物料流往出口拐弯处,此处物料颗粒流速极高,造成该区域双面水冷壁侧磨损严重,水冷壁厚度多在5.1mm-6.2mm之间。该区域防磨方案为:拆除后墙两烟道出口下沿与第7道防磨梁之间浇注料覆盖部位,安装防磨格栅横向(水平)装设U 型防磨合金板自下往上4层600mm、5层200mm,纵向(垂直)装设 Z 型防磨合金板 17 道。在双面水冷壁表面横向(水平)装设U 型防磨合金板自下往上1层600mm、8层 1000mm,纵向(垂直)装设 17 道 Z 型防磨合金板。后墙及双面水冷壁在靠近炉膛出口处加大防护网格密度,每3-5根水冷壁管加装一道竖向防磨格栅,防护区域高度和网格的密度设计以有效防止水冷壁管磨损为原则。由于双面水冷壁鳍片实际宽度小于12.7mm,在其表面装设防磨格栅板采用特殊设计的 U 型和 Z 型合金防磨板及小直径焊材,焊接要求局部满焊。(如图3-2)

3-2 炉膛出口双面水冷壁格栅防磨投影示意图(侧视图)

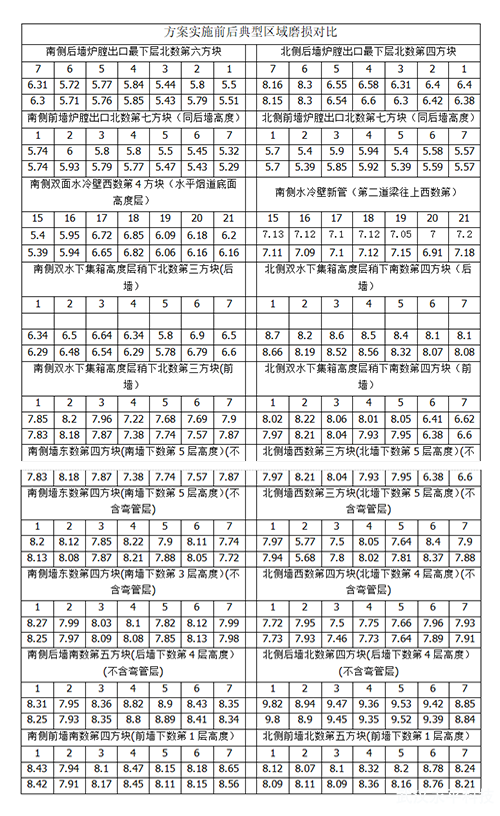

根据观测点处记录数据的对比,可以得出:在锅炉机组正常运行三个月后,各受热面观测点处磨损减薄的程度极小,符合设计要求。防磨梁和防磨格栅联合防磨效果达到设计值。证实了设计方案的可行性、可靠性、安全性以及实际效果。防磨效果达到要求,可继续使用防磨梁和防磨格栅联合防磨的方式,在炉内受热面大面积使用。

3.2实际成效

根据观测点处记录数据的对比,可以得出:在锅炉机组正常运行三个月后,各受热面观测点处磨损减薄的程度极小,符合设计要求。防磨梁和防磨格栅联合防磨效果达到设计值。证实了设计方案的可行性、可靠性、安全性以及实际效果。防磨效果达到要求,可继续使用防磨梁和防磨格栅联合防磨的方式,在炉内受热面大面积使用。

4结论

本文针对防磨梁和防磨格栅联合防磨提效技术做了一定的介绍与讲解,它结合了防磨梁防磨技术和格栅防磨技术的优点,弥补了单一的防磨梁技术可能在布置的边界处产生涡流,从而产生新的磨损区域的缺点。同时兼顾了导热性能的优化,对于炉膛传热的提升有着一定的作用。同时为格栅防磨与其他防磨技术相结合的研究方向提供了先例和基础,对于循环流化床锅炉的防磨新方法探究起到了一定的指导性作用。今后在这个方向上进行的新型研究也将更加便利与可靠。

请别客气,与我联系!

免费获取CFB锅炉水冷壁防磨方案请致电4006-138-960